Przemysł to fundament polskiej gospodarki. Kominy i fabryki odpowiadają za generowanie prawie 23 proc. PKB naszego kraju, a w ich cieniu pracuje ponad 3 mln Polaków. Nie jest to jednak cień wytchnienia, a bardziej zapowiedź nadchodzącego zmierzchu. Z powodu wysokich kosztów energii i pracy europejski przemysł coraz wyraźniej przegrywa walkę o klienta z konkurentami z innych części globu. Zdaniem ekspertów ucieczką przed zmierzchem industrialnej Europy ma być elektryfikacja.

- Teza. Eksperci Forum Energii w swoim raporcie stawiają tezę, że jeśli krajowy przemysł ma się wciąż liczyć na światowym rynku to musi postawić na elektryfikację.

- Dowód. Elektryfikacja ciepła pozwoliłaby ograniczyć zużycie gazu ziemnego o ok. 109 PJ (ok. 3 mld m³), węgla kamiennego energetycznego o 44 PJ (ok. 2 mln ton) oraz ropy i produktów ropopochodnych o 8 PJ. Przełożyłoby się to na redukcję emisji gazów cieplarnianych rzędu 21 mln ton CO₂.

- Efekt. Forum Energii szacuje, że nakłady na technologie elektryfikacyjne mają wynieść średnio ok. 67 mld zł. Najwięcej na elektryfikację ma wydać branża metalowa. Prawdziwym wyzwaniem nie jest jednak brak pieniędzy, lecz zapewnienie przemysłowi dostępu do stabilnej i taniej energii elektrycznej.

Polski przemysł pod energetyczną lupą. Spis treści

Przyczynkiem do dyskusji na temat polityki przemysłowej w Europie jest, jak zawsze w ostatnich latach, Raport Draghiego. Włoski ekonomista zauważa w nim, że to nie transformacja energetyczna, lecz jej brak i wynikające z niego uzależnienie od paliw kopalnych podważyło europejską konkurencyjność.

Z tym poglądem zgadzają się eksperci Forum Energii. Zauważają, że wysokie ceny energii, zwłaszcza paliw kopalnych, sprawiają, że coraz trudniej utrzymać rentowność polskich fabryk. Pogląd ten rozwijają w najnowszym raporcie pt. Modernizacja albo marginalizacja. Jak elektryfikacja przemysłu może zapewnić Polsce bezpieczeństwo, konkurencyjność i wzrost gospodarczy?

Na jego kartach eksperci stawiają jasną tezę: jeśli krajowy przemysł ma się wciąż liczyć na światowym rynku, to musi postawić na elektryfikację. Stawka jest ogromna, gdyż co piąty pracujący Polak zatrudniony jest w sektorze przemysłowym. Upadek fabryk oznaczałby masowe bezrobocie i cios w samo serce polskiej gospodarki.

Oto ile energii zużywa polski przemysł

Polski przemysł, z racji na wielkość sektora, to jeden z największych konsumentów energii w kraju. Fabryki pochłaniają niemal jedną czwartą całej zużywanej w Polsce energii. Jak podaje Forum Energii, sektor ten potrzebuje ok. 2547 petadżuli (PJ) energii. Aby uświadomić sobie skalę, należy sięgnąć po przeliczniki. 1 PJ jest równy 278 gigawatogodzinom energii elektrycznej (GWh). Taką ilość prądu zużywają w Polsce, w przeciągu roku, mieszkańcy małego miasteczka.

Jednak, jak podkreślają eksperci, nie wszystkie zużywane PJ są z produkcji energii. Ponad 18 proc. tej sumy (448 PJ) pochodzi z odzysku i recyklingu innych zużywanych paliw. Dobrym przykładem może być gaz koksowniczy, którego powstanie jest skutkiem ubocznym produkcji koksu. Pokazuje to, jak istotną rolę pełni w przemyśle mechanizm gospodarki obiegu zamkniętego.

A jak wygląda zużycie samej energii elektrycznej? Według Forum Energii przemysł potrzebuje około 240 PJ prądu rocznie. Zdecydowana większość, bo aż 81 proc., pochodzi z Krajowego Systemu Elektroenergetycznego (KSE). Jak łatwo zauważyć, energia elektryczna wciąż odgrywa rolę uzupełniającą w zapotrzebowaniu przemysłu.

Jak zużywana jest energia w polskim przemyśle?

Wbrew obiegowym opiniom, przemysł nie tyle co zużywa energię, co ją przetwarza. Jak wyliczają autorzy raportu, najwięcej PJ energii polski przemysł pochłania w formie wsadu materiałowego. Aż 55 proc. całego zużycia (1571 PJ) przypada na tę kategorię. Oznacza to, że paliwa kopalne nie są spalane w celu wytworzenia prądu czy ciepła, lecz są elementem produkcji. Przykładem mogą być rafinerie przetwarzające ropę na benzynę, czy koksownie pozyskujące koks.

Drugą pod względem wielkości kategorią są cele energetyczne, które odpowiadają za 38 proc. zużycia energii (1102 PJ). W tym przypadku paliwa spalane są w celu wytworzenia energii elektrycznej i ciepła. Na produkcję prądu przypada 279 PJ, natomiast na wytwarzanie ciepła – aż 791 PJ. To właśnie ciepło jest kluczowe dla większości procesów technologicznych, szczególnie w branżach energochłonnych, takich jak:

- hutnictwo,

- chemia,

- produkcja materiałów budowlanych.

Pozostałe 7 proc. bilansu (201 PJ) stanowi zużycie nieenergetyczne. Obejmuje ono każde inne wykorzystanie surowców energetycznych w przemyśle. Najlepszym przykładem takiego wykorzystania może być produkcja nawozów przy wykorzystaniu gazu ziemnego.

Patrząc na całą strukturę zużycia, eksperci Forum Energii stwierdzili, że najłatwiejsza w elektryfikacji jest energia potrzebna do produkcji ciepła. Wynika to z dostępnych technologii, możliwego do uzyskania efektu skali, jak również jej emisyjności. Według raportu ma ona odpowiadać za dwie trzecie emisji gazów cieplarnianych polskiego przetwórstwa przemysłowego. Z tego powodu autorzy raportu zalecają, by w pierwszej kolejności dokonać elektryfikacji tego sektora.

Zelektryfikować produkcję ciepła

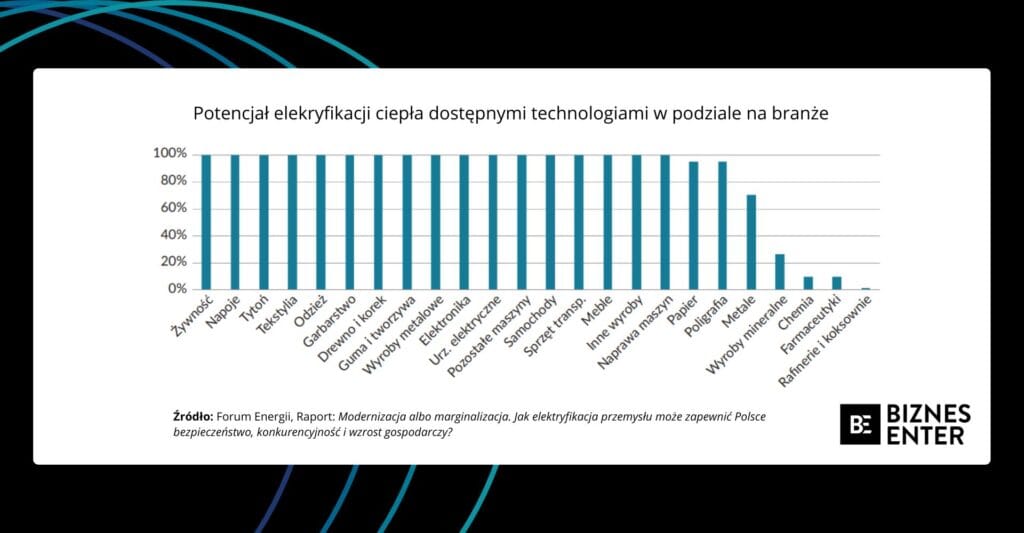

Swoją opinię opierają przede wszystkim na dużej dostępności technologii grzewczych zasilanych energią elektryczną. Już teraz, przy wykorzystaniu dostępnej technologii, możliwa jest pełna elektryfikacja produkcji ciepła w 17 z 24 branż przetwórstwa przemysłowego.

W pozostałych sektorach potencjał jest niższy, ale wciąż znaczący. Branża papiernicza mogłaby zostać zelektryfikowana w 95 proc., metalowa – w 70 proc., mineralna – w 26 proc., chemiczna – w 10 proc., a rafineryjna – jedynie w 1 proc. Skala ta wynika z charakteru procesów produkcyjnych. Im wyższe wymagane temperatury i im większa rola paliw jako surowca, tym trudniejsza elektryfikacja.

W procesie przechodzenia z paliw kopalnych na energię elektryczną kluczowe znaczenie mają dobrze znane pompy ciepła. Ich masowy montaż mógłby pokryć nawet do 48,2 proc. zapotrzebowania przemysłu na ciepło. Proponowanym przez ekspertów rozwiązaniem jest również częstsza instalacja kotłów elektrodowych. Ich potencjał udziału w opartym na prądzie miksie urządzeń grzewczych eksperci oceniają na 14,7 proc.

Pozostałe 37,1 proc. przypada na wykorzystujące różne formy ogrzewania elektrycznego. Eksperci wskazują tu przede wszystkim na rozwój technologii ogrzewania oporowego, które szeroko stosowane jest w przemyśle mineralnym. Ważną rolę w tym zestawieniu pełni również technologia ogrzewania indukcyjnego, która wykorzystywana jest w branży metalowej.

Efekty takiej transformacji energetycznej byłyby wyraźne. Elektryfikacja produkcji ciepła pozwoliłaby ograniczyć zużycie gazu ziemnego o około 109 PJ (ok. 3 mld m³), węgla kamiennego energetycznego o 44 PJ (ok. 2 mln ton) oraz ropy i produktów ropopochodnych o 8 PJ. Przełożyłoby się to na redukcję emisji gazów cieplarnianych rzędu 21 mln ton CO₂ i pomogłoby w wypełnieniu przez Polskę postanowień klimatycznych. Jednak jaki jest koszt takiej decyzji?

Spory koszt elektryfikacji przemysłu

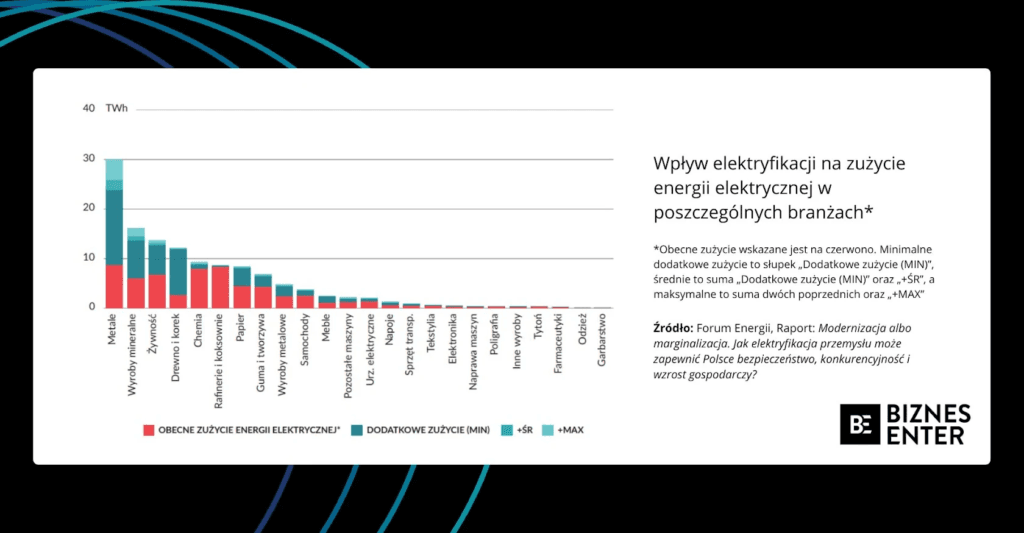

Eksperci przestrzegają jednak, że elektryfikacja produkcji ciepła nie odbędzie się bez kosztów. Wykorzystanie prądu do pozyskiwania ciepła oznaczać będzie gwałtowany wzrost zapotrzebowania na energię elektryczną ze strony sektora.

Z tego powodu KSE stanie przed poważnym wyzwaniem, jakim będzie dostarczenie odpowiednich mocy elektryfikującym się fabrykom. Obecnie średnie zapotrzebowanie na moc w polskim przemyśle wynosi 9,6 GW. Po przejściu na elektryczne źródła ciepła mogłoby ono nawet się podwoić i osiągnąć 19,4 GW. Tak olbrzymi przyrost zapotrzebowania wymaga modernizacji sieci przesyłowych i nowych inwestycji w źródła energii.

Dla porównania: moc wszystkich planowanych przez Polskę elektrowni atomowych ma w 2040 r. wynosić tylko 6 GW. Masowa elektryfikacja przemysłu oznaczać będzie spore wyzwanie dla KSE.

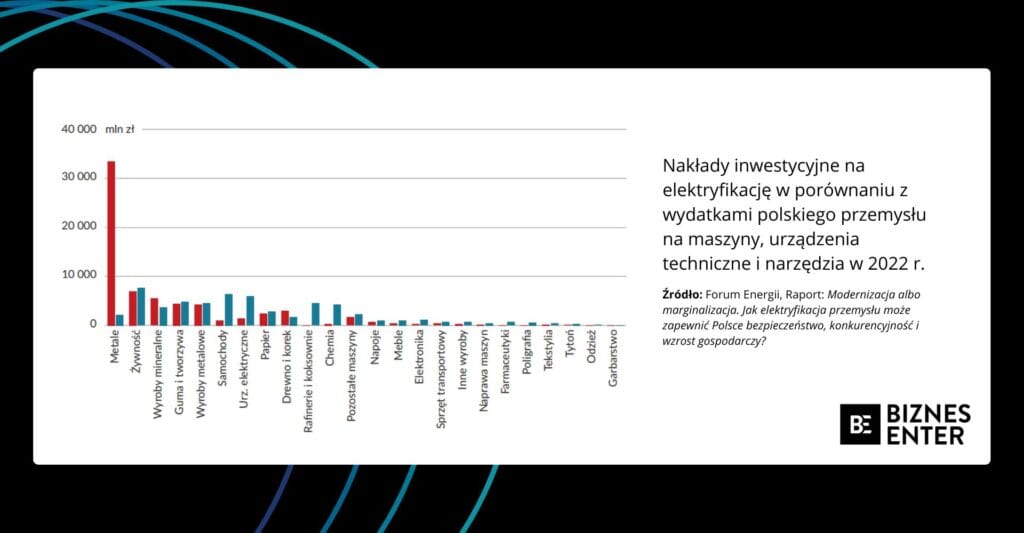

Swoją cenę zapłacić będzie musiał również sam sektor przemysłowy. Forum Energii szacuje, że nakłady na technologie elektryfikacyjne mają wynieść średnio ok. 67 mld zł. Najwięcej na elektryfikację ma wydać branża metalowa, która musi zainwestować w nowe, oparte na zasilaniu elektrycznym, systemy topienia i odlewania metali.

Jednak przemysł czekają inwestycje w nowe maszyny, niezależnie od podjętych decyzji w sprawie elektryfikacji. Dziś potencjał maszynowy sektora jest już zużyty średnio w okolicach 63 proc. Tak więc realnym kosztem przejścia na prąd byłaby różnica w cenie pomiędzy dotychczasowymi instalacjami a ich elektrycznymi odpowiednikami.

Czy przemysł stać na elektryfikację?

Jednak czy taki wysiłek finansowy jest w zasiegu polskiego sekotra przemysłowego? Zdaniem autorów raportu – tak. Zwracają uwagę na to, ze sama wartość maszyn w przetwórstwie przemysłowym w 2022 r. wynosiła ok. 621 mld zł, a roczne inwestycje – 57,6 mld zł.

Oznacza to, że szacowane przez Forum Energii 67 mld zł potrzebne na elektryfikację, mieści się w ramach jednorocznego budżetu inwestycyjnego sektora. Zdaniem ekspertów, koszty potencjalnej transformacji są duże, ale wykonalne.

Prawdziwym wyzwaniem nie jest jednak brak pieniędzy, lecz zapewnienie przemysłowi dostępu do stabilnej i taniej energii elektrycznej, która ma zasilić nowo co instalowane maszyny. Bez tego cała inwestycja w elektryfikację nie przełoży się na niższe koszty produkcji i jedynie zaszkodzi sektorowi.

Ignacy Zieliński, dziennikarz Biznes Enter

Zdjęcie główne: Marianna Zuzanna / Pexels.com