To nie centra danych, które stały się symbolem cyfrowej rewolucji, zużywają dziś najwięcej energii. Blisko połowa produkowanej światowej energii elektrycznej jest dziś konsumowana przez silniki elektryczne. Dla porównania wspomniane centra danych odpowiadają za zaledwie 1,5 proc. zużycia. To pokazuje, gdzie naprawdę rozgrywa się druga wielka elektryfikacja przemysłu.

- Teza. Budowa przewagi konkurencyjnej w nowoczesnym przemyśle wymaga integracji elektryfikacji z automatyzacją. Pozwali to na jednoczesną redukcję kosztów operacyjnych i emisji CO2.

- Dowód. Aż 83 proc. liderów biznesu deklaruje poważne obawy o stabilność dostaw energii. Odpowiedzią na te obawy mogą być projekty oparte na inteligentnym sterowaniu i automatyzacji pracy, które poprawią efektywność energetyczną przedsiębiorstw.

- Efekt. Powszechna modernizacja systemów napędowych, odpowiadających za 45 proc. światowego zużycia prądu, obniżyłaby globalne zapotrzebowanie na energię o 10 proc.

Elektryfikacja i AI zmieniają przemysł. Spis treści

Model przemysłu oparty na tanich paliwach kopalnych z przyczyn geopolitycznych przestaje działać. Rosnące rachunki za prąd stały się kulą u nogi dla rozwoju zachodnich gospodarek. Dla firm oznacza to prosty wybór – głęboka modernizacja i ograniczenie zużycia energii albo stopniowe wypadanie z rynku.

W warunkach rosnących wymagań środowiskowych i nieprzewidywalnych cen energii technologia przestaje być jedynie wsparciem produkcji. Staje się fundamentem ciągłości działania i warunkiem utrzymania konkurencyjności.

Gdzie zaczyna się fabryka przyszłości

Według danych Międzynarodowej Agencji Energetycznej (IEA) silniki elektryczne odpowiadają za około 45 proc. światowego zużycia energii elektrycznej. Są obecne wszędzie. Od przemysłu, przez transport, na sprzęcie AGD kończąc. To od ich sprawności zależy funkcjonowanie współczesnej cywilizacji. Problem polega na tym, że większość z nich wciąż pracuje w sposób nieoptymalny.

Jak informuje IEA tylko 25 proc. silników na świecie ma możliwość regulacji prędkości ich pracy. Pozostałe wciąż generują stałe obciążenie, niezależnie od tego, czy moc urządzenia jest w pełni wykorzystywana. Prowadzi to do ogromnych strat energii elektrycznej. Rozwiązaniem tego problemu mogą być napędy o zmiennej częstotliwości, które pozwalają precyzyjnie dawkować tempo pracy silnika.

Zdaniem IEA, samo tylko wprowadzenie tego rozwiązania może zmniejszyć zużycie energii nawet o 25 proc. Gdyby wszystkie silniki na świecie zostały zmodernizowane w ten sposób, globalne zapotrzebowanie na energię mogłoby spaść o 10 proc. Wydajny silnik to jednak tylko pierwszy krok. Aby jego potencjał przynosił realne efekty, musi zostać włączony w system zarządzania całym zakładem.

Kierunek automatyzacja

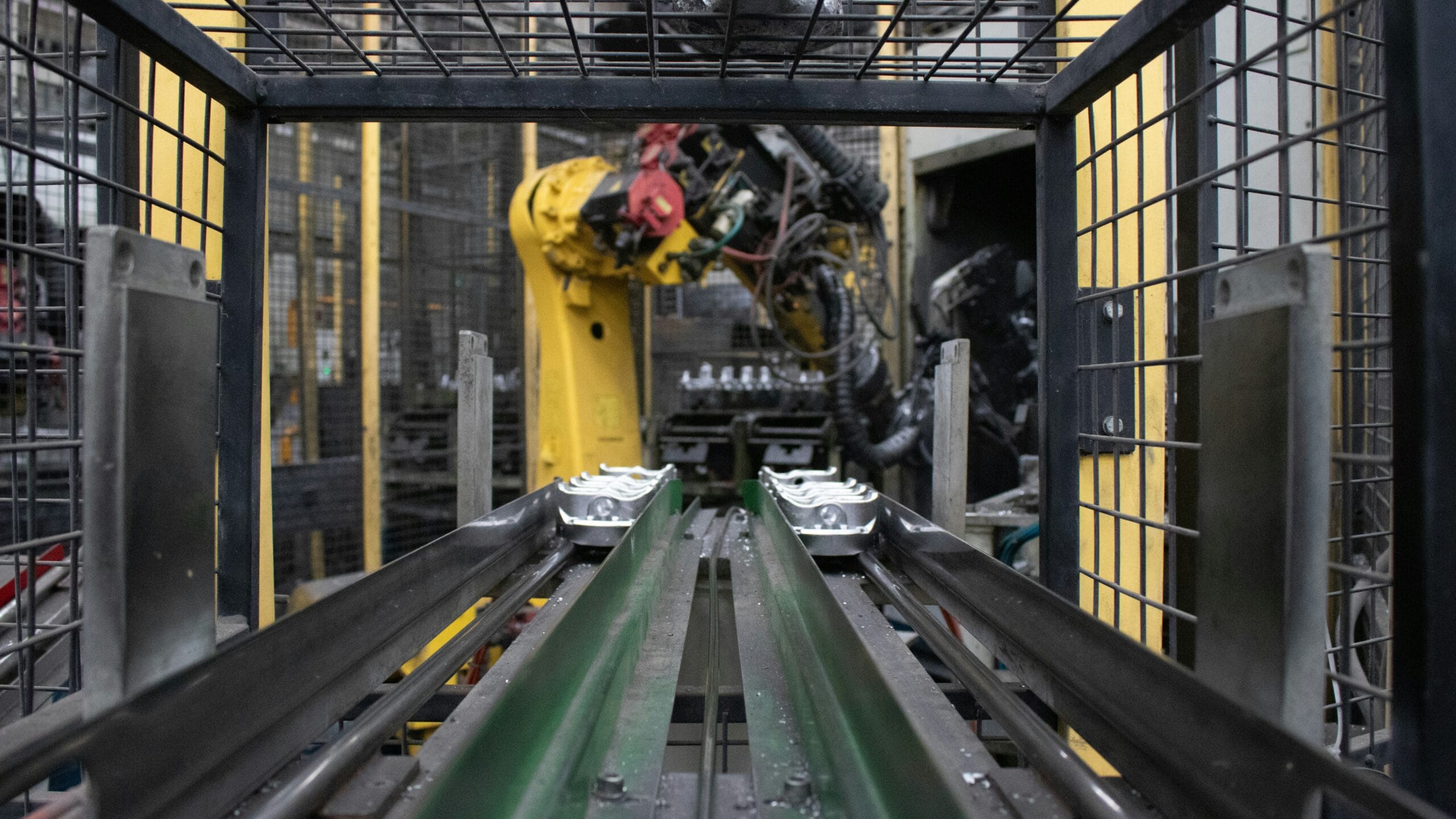

Efektywne energetycznie silniki to dopiero pierwszy krok. Ich pełen potencjał ujawnia się dopiero w połączeniu z cyfrowym nadzorem i automatyzacją pracy. Dzięki zdalnemu sterowaniu linie produkcyjne zaczynają funkcjonować jak inteligentny organizm. W teorii, w takim systemie, aktualna moc silników jest precyzyjnie dostosowywana do aktualnego obciążenia produkcji.

Takie rozwiązanie ma na celu minimalizowanie straty energii. Rolę strażnika takiego systemu pełni sztuczna inteligencja, która monitoruje procesy w czasie rzeczywistym i wspiera podejmowanie decyzji opartych na danych, a nie przypuszczeniach.

Zautomatyzowane systemy sterowania pozwalają operatorom na bezpieczne i efektywne zarządzanie całymi zakładami, ograniczając ilość marnowanej energii i zapewniając stałą jakość produktów. Dzięki cyfryzacji i inteligentnym algorytmom systemy te mogą nie tylko kontrolować produkcję, ale także przewidywać awarie i usterki urządzeń. Predykcyjna konserwacja okazuje się znacznie bardziej opłacalna niż naprawy po awariach i pozwala uniknąć kosztownych przestojów.

Wykorzystując uczenie maszynowe, zautomatyzowane systemy sterowania potrafią optymalizować produkcję w różnych branżach. Od wielkoskalową energetykę, przez przemysł cementowy i stalowy, aż po sektor spożywczy. To połączenie cyfryzacji, inteligentnych algorytmów i automatyzacji zmienia fabrykę w samoregulujący się system.

Energetyczny rachunek cyfrowej rewolucji

Taka cyfryzacja transformacja i automatyzacja niosą ze sobą jednak własny koszt. Inteligentne fabryki wymagają wsparcia potężnych centrów danych. Już dziś serwerownie odpowiadają za około 1,5 proc. globalnego zużycia energii, a według Międzynarodowej Agencji Energetycznej do 2030 r. ich udział może wzrosnąć do 3 proc. Powstaje paradoks: cyfryzacja drastycznie obniża straty w zakładach, ale zwiększa zużycie energii w infrastrukturze IT, która je obsługuje.

To napięcie zmusza przemysł do zmiany sposobu myślenia o zasilaniu produkcji. Jak wynika z danych przytoczonych przez Światowe Forum Ekonomiczne, aż 83 proc. menedżerów na świecie w badaniu przeprowadzonym przez ABB deklaruje poważne obawy o stabilność dostaw energii.

W tej sytuacji niezwykle wartościowe mogą okazać się lokalne mikrosieci i magazyny energii, które uniezależniają kluczowe procesy produkcyjne od niestabilnych dostaw z sieci publicznej oraz wahań cen energii. Coraz większą rolę odgrywa też integracja systemów OZE bezpośrednio na terenach zakładów.

Cyfrowe systemy sterowania, wspierane przez sztuczną inteligencję, pozwalają synchronizować produkcję z dostępnością energii z OZE, bilansować obciążenia i wykorzystywać własne zasoby w najbardziej efektywny sposób. W ten sposób energetyczny koszt cyfrowej rewolucji staje się jednocześnie impulsem do budowy bardziej niezależnych i odpornych modeli zasilania.

Zbudować cały system

W ten sposób transformacja przemysłu zamyka pełny cykl. Maszyny nie tylko przestają marnować energię, ale zaczynają działać w sposób przewidywalny, reagując na rzeczywiste potrzeby produkcji i utrzymania. Dane z systemów cyfrowych pozwalają monitorować ślad węglowy i optymalizować każdy etap procesu, łącząc efektywność energetyczną z ekonomią zakładu.

Fabryka przyszłości będzie organizmem, w którym technologia i człowiek współpracują, a przewidywalność i niezależność energetyczna stają się kluczową przewagą konkurencyjną. W tym świecie cyfryzacja, automatyzacja i dekarbonizacja idą w parze. Ekonomiczny sukces zależy z kolei od zdolności do pełnej kontroli nad procesami i energią.

Ignacy Zieliński, dziennikarz Biznes Enter

Część odnośników to linki afiliacyjne lub linki do ofert naszych partnerów. Po kliknięciu możesz zapoznać się z ceną i dostępnością wybranego przez nas produktu – nie ponosisz żadnych kosztów, a jednocześnie wspierasz niezależność zespołu redakcyjnego.

Zdjęcie główne: Salvador Escalante / Unsplash.com